【sevensixTV】に第79弾の動画を更新しました。

00:21 装置の紹介

01:15 コア技術

01:35 キャリブレーション

02:17 誤差要因

03:04 厄介な誤差

04:41 弊社の対応

本製品は長物、光沢物、複雑形状のワークに対して高精度な寸法検査が可能な装置です。

Spectorの、2つのコア技術により検査自動化を推進します。

①キャリブレーション

②自動検査アルゴリズム

本動画ではキャリブレーションについてご紹介します。

++++(動画内より一部抜粋)+++++

本日は弊社の3D検査装置Spectorのコア技術を紹介します。

00:21 装置の紹介

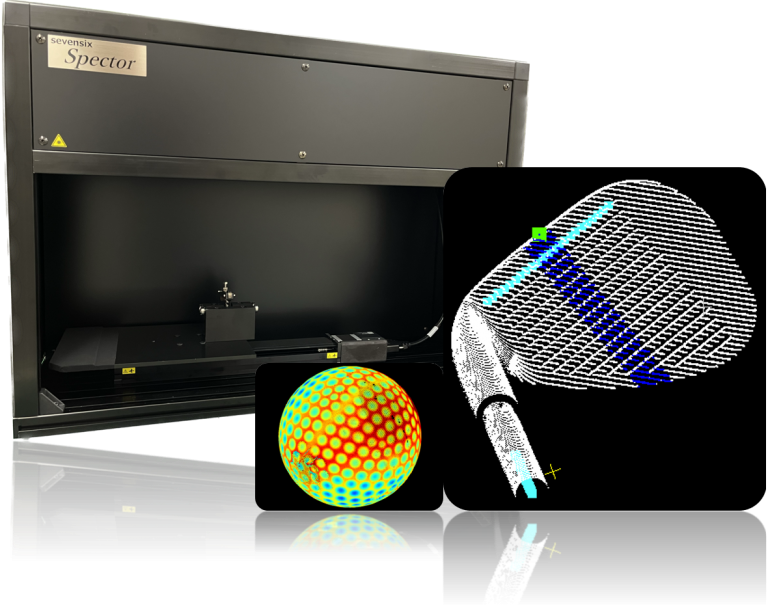

こちらはsevensix自社開発製品である、3次元形状検査装置 Spectorです。 中にレーザー光切断法のセンサーが入っています。 三角測量によって高さ情報を算出し、ワークを動かす事で3Dスキャンを行います。

本装置はこのようなワークに対して安定かつ高精度な検査が可能です。

・長物

・光沢物

・起伏が激しい

これらメリットを活かし、ゴルフヘッドの寸法検査にて採用実績が有ります。

01:15 コア技術

本装置のコア技術は2つです。

①キャリブレーション

②自動検査アルゴリズム

①は3Dデータの精度及び装置コストに関わる技術で、②は自動化・高速化に関わります。

今回は①について紹介します。

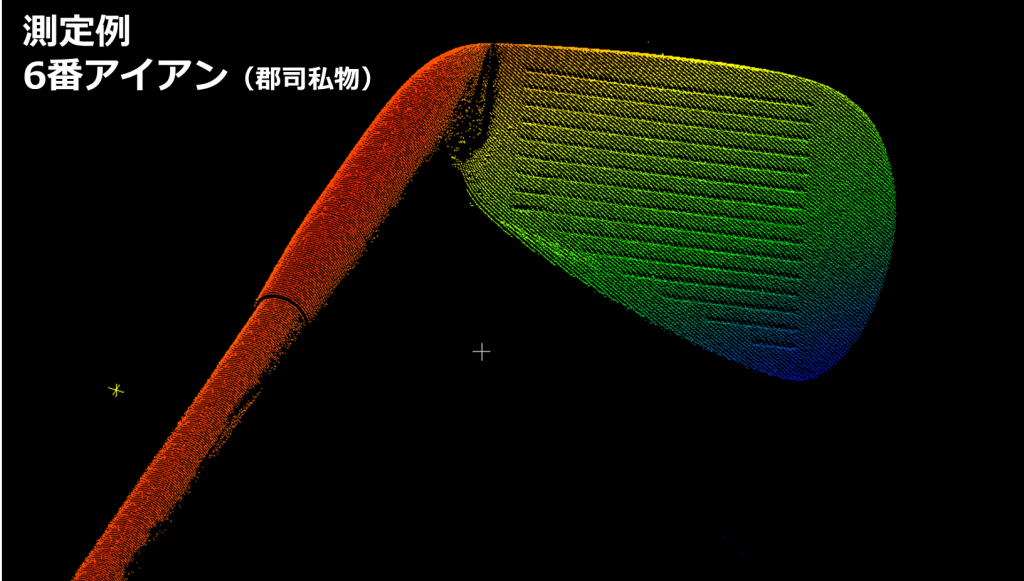

01:35 キャリブレーション

3Dスキャナーのキャリブレーションとは、生データを3Dデータに変換するための、装置校正になります。 例えば光切断法では生データはカメラ画像です。これを実空間の寸法に変換する必要が有ります。 この変換式を事前に求めておく事で、測定データを素早くかつ高精度に変換できます。 弊社ではこれをソフトウェア上で行う事で部品誤差を吸収し、ハードウェアコストを抑えながら高精度化を実現しています。

これを、どの要素まで、どこまで高精度に求めているかによって、寸法測定は大きな差が出ます。

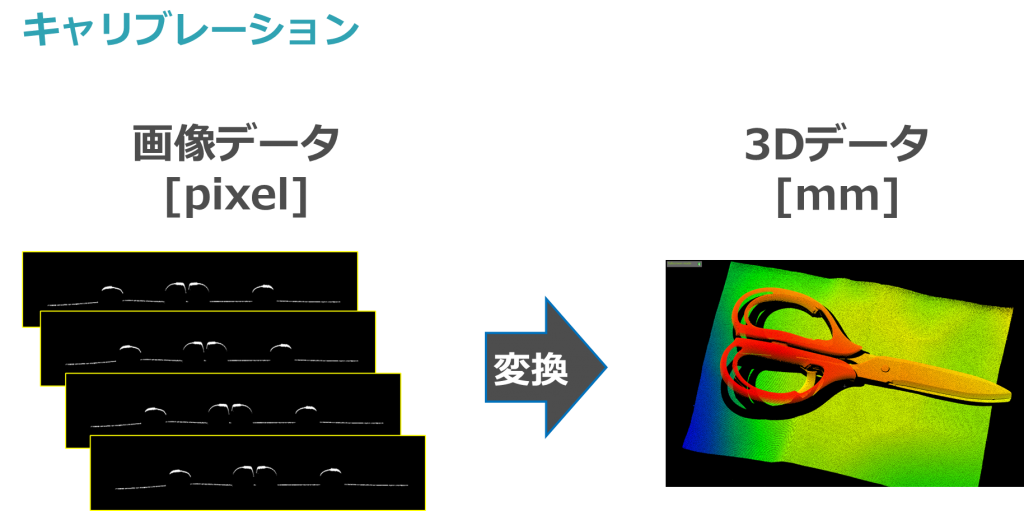

02:17 誤差要因

例えばスキャン用ステージが、想定より0.1°右を向いて設置されていたとします。 このまま長さ100mmのワークを測定すると、100mm先端では 約0.2mmも誤差が発生してしまいます。0.2%の誤差で、無視できないレベルです。 これを弊社では±0.02°の精度でキャリブレーションし、誤差を低減させています。

その他にも、誤差要因は様々に有ります。 光切断法では、主に5つの要因が有ります。

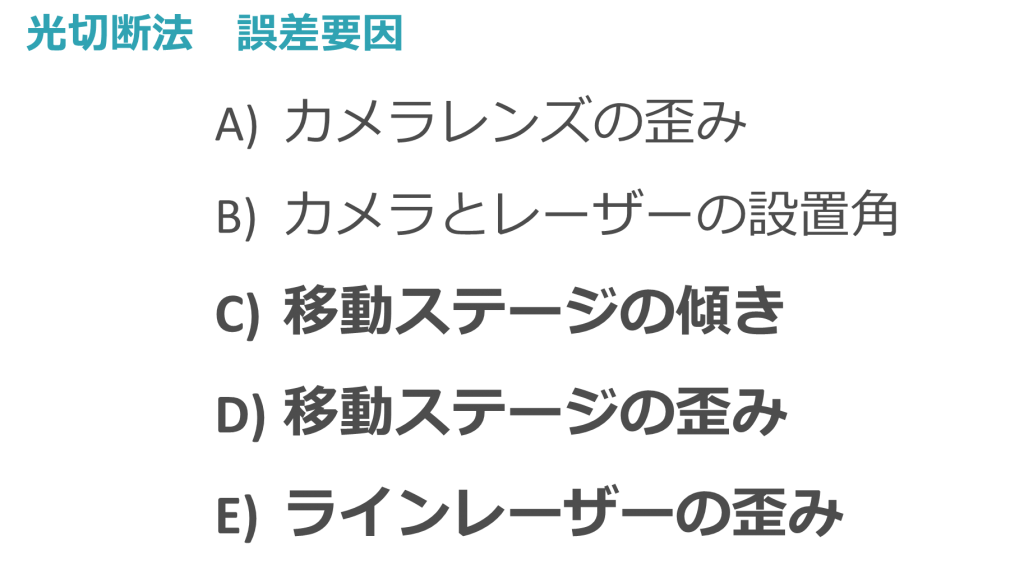

03:04 厄介な誤差

特に厄介なのがC,D,Eです。

D,Eスキャンに使う移動ステージが傾いて設置されていたり、左右上下に揺れながら動く事による誤差です。これらはセンサー単品で購入した場合はユーザー側で校正する必要が有り、精度不足の原因になり易いです。

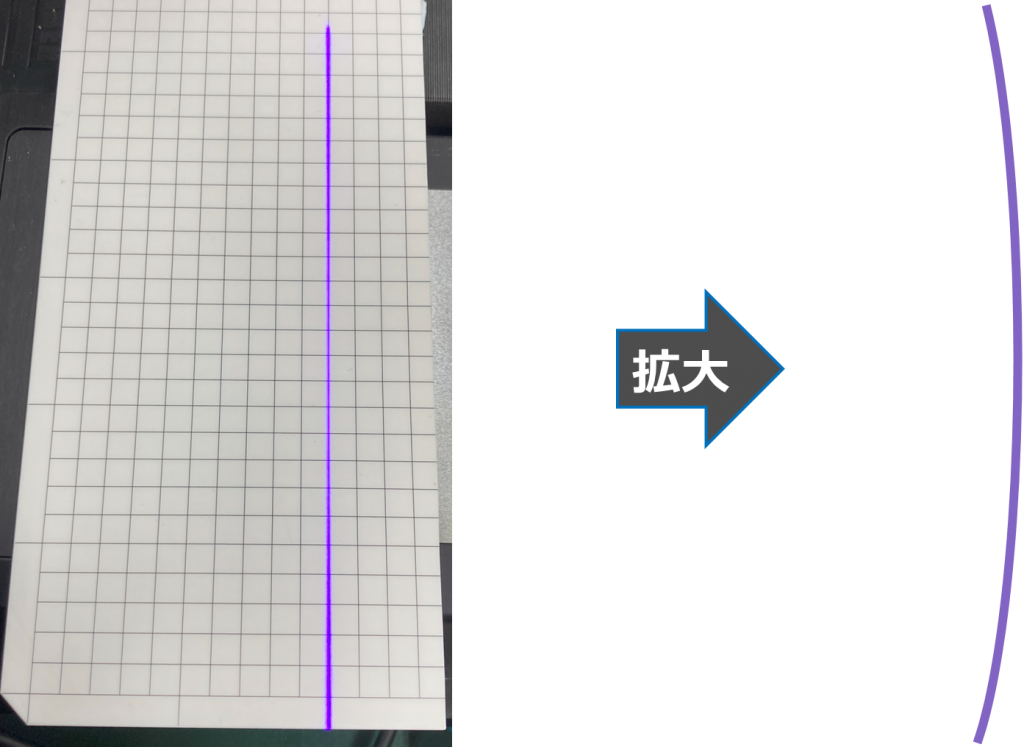

またCですが、これは画像のように、弧のように歪んでしまう現象です。 レンズやアッセンブリの精度によって発生し、これを0にすることは技術的・コスト的に困難です。 これはどの光切断センサーにも起こる問題ですが、この補正をソフト上で行っているセンサーはあまり無いのが現状です。そのようなセンサーでは測定結果に歪みが生じてしまいます。 もし光切断法にて寸法検査を行う場合は注意が必要です。

04:41 弊社の対応

弊社装置は、ハードウェアの時点である程度精度が高く、かつコストパフォーマンスに優れた部品を使っています。そして誤差要因をすべて含めたキャリブレーションを行っています。

それによりハードウェアコストを抑えつつ、一般的な光切断法センサーでは出せなかった寸法測定精度を出す事を可能にしています。

・長物

・光沢物

・起伏が激しい

といったワークの高精度寸法検査が必要でしたら是非ご連絡下さい。

++++++++++++++++++++

#セブンシックス

#3D検査

#キャリブレーション

#検査自動化

#3Dスキャナ