【sevensixTV】に第23弾の動画を更新しました。

01:15 3次元形状計測とは?

04:29 非接触のメリット

06:07 デメリット

07:44 対策と干渉計

08:39 今後の開発

10:47 セブンシックスの役割

12:09 強力なパートナー求む!

全数検査・自動化の立役者である非接触3D形状計測技術について、メリット・デメリットと共に解説します。

この動画をきっかけに、検査工程のお悩みを解決できれば幸いです。

製品デモ、共同研究・開発についてのお問合せはこちら

++++(動画内の抜粋)++++++++++++++++++++

01:15 3次元形状計測とは?

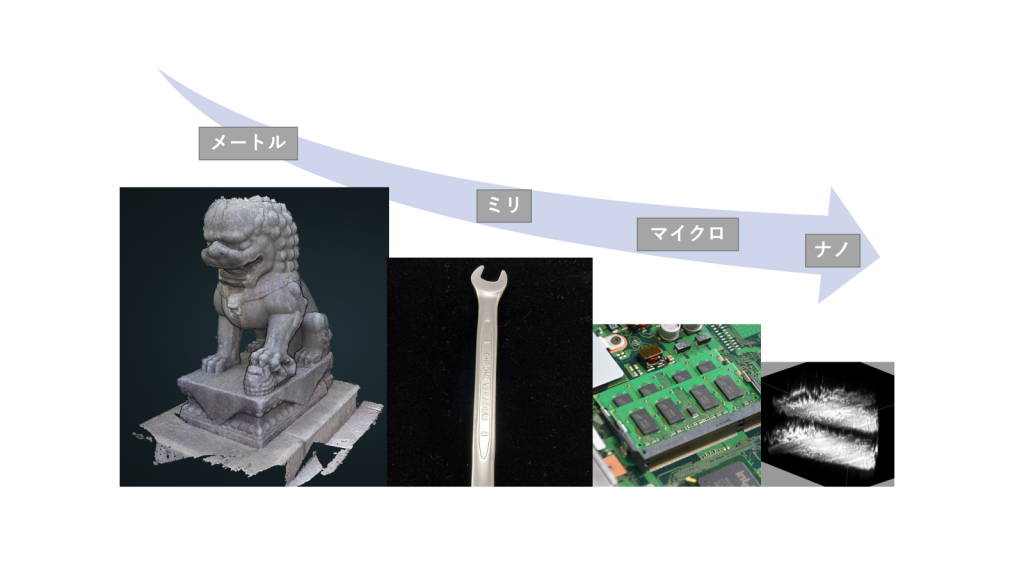

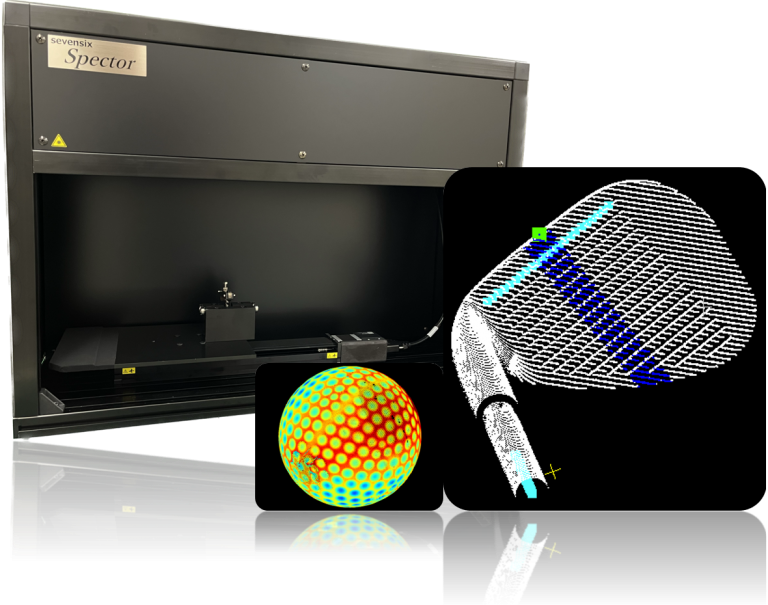

3次元形状計測はモノの形を立体的に測る技術です。最近では、3Dスキャナーと呼ばれたりしています。

こちらはスパナの写真ですが、これを3次元で形状計測すると、右の画像のように凹凸が見える3次元のデータを取ることができます。これで寸法や傷を計る技術になります。

これがモノづくりの現場においては必須の技術となっており、検査の工程にジャンジャカ導入されています。例えばこの画像を見てください。

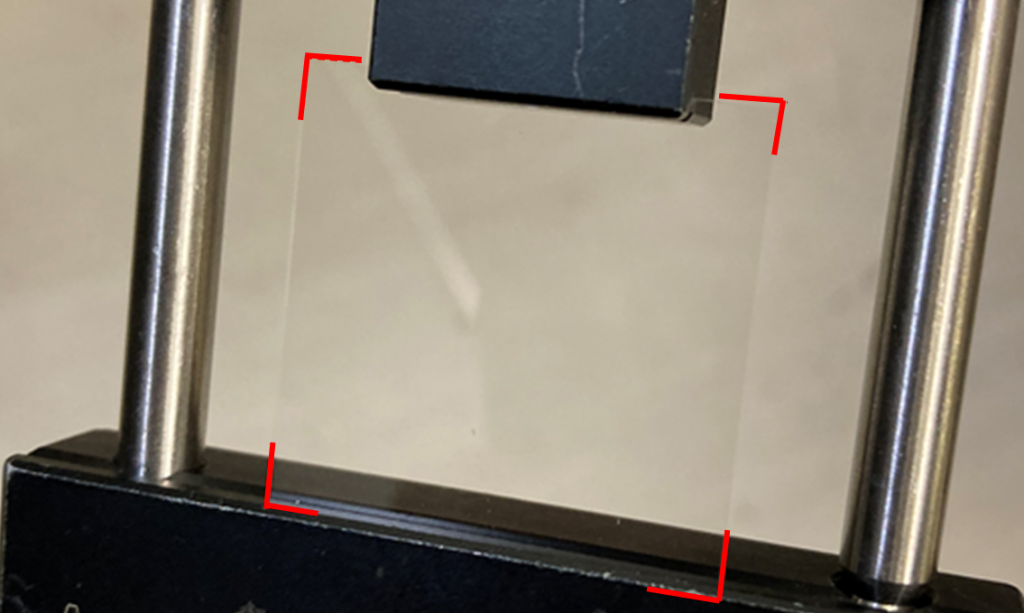

(赤い四角の中)ものすごく薄いガラスがあります。写真だけでは、膜厚とか表面のうねりなどは分かりません。

しかしそれらの情報はとても重要な情報で、作る側としては当然全部測ってから出荷したい という要望があります。

ところが人がノギスで測っていたり、針を落として測ったりでは時間が全然足りないというところで、非接触の3次元形状計測機が求められています。

この非接触で測りたいというニーズは、レーザーと相性抜群です。

レーザーの光を当てて測るのですが、光が弱かったり拡散したりすると、遠くの物や黒っぽい物は見えなくなってしまいます。

そのため光は明るく、かつまっすぐに進んで欲しいのですが、まさにそれはレーザーの性質そのものになっています。

さらに言うと、レーザーは集光性も優れていて、非常に小さなスポットに光を集めて検査することが出来ます。

大きなものではメートル単位のものから、小さなものではナノオーダー(半導体など)のものまで幅広くカバーできるということが強みです。

04:29 非接触のメリット

メリットは3つあります。

測定が速いこと・精度が高いこと・簡単に自動化できること です。

①測定が速いこと・・・モノに触れないので高速にスキャンしても問題ありません。最新鋭のメーカーさんによっては、1秒間で1000万点の大量のデータを取る計測機もあります。

②精度が高いこと・・・物理的接触があると、どうしても先端のズレや摩擦で再現性が落ちます。非接触ならより高い精度を長期間保つことが可能です。

③簡単に自動化できる・・・非接触なので、複雑なマニュピュレーターなどの機構が不要です。ラインにポンと付けて流すだけで検査が自動化できます。

06:07 デメリット

デメリットは2つあります。

光沢のある部品や透明な部品が苦手・方式によっては死角が出来て見えないところがある ということです。

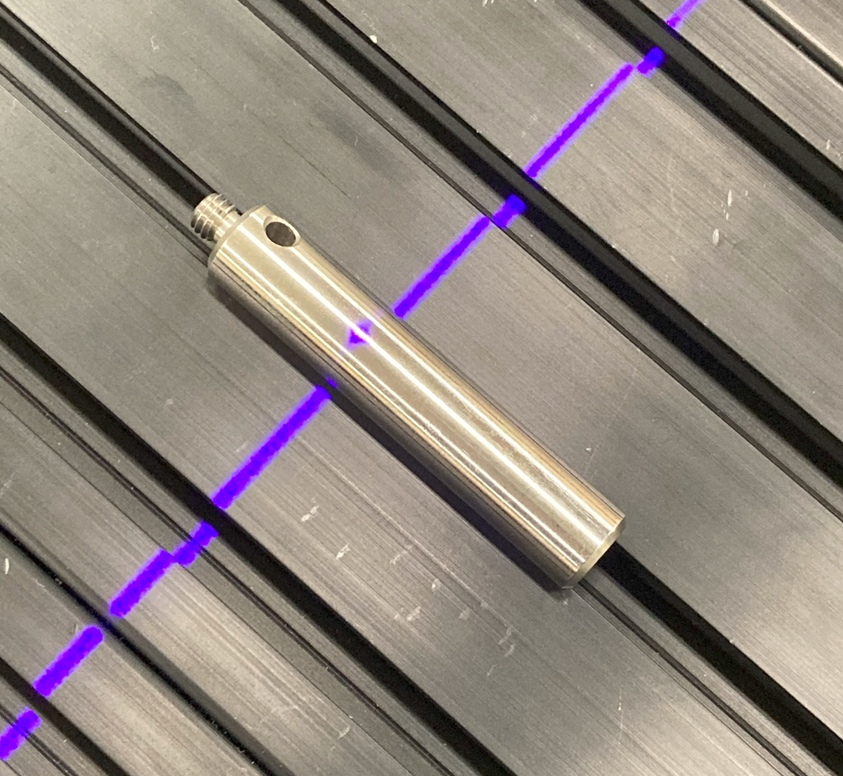

▼ 例:金属の棒・・・・中心部は光が反射しすぎていて白飛びしており、棒の周辺部は光が違う方向に飛んでしまっていてセンサーで拾えておらず、レーザーが見えない状態になっています。

光学素子やソフト側である程度は対応できますが、汎用品では限界があります。

また、下記のような自動車のヘッドライトのように透明なものも、非常に測るのが難しいです。

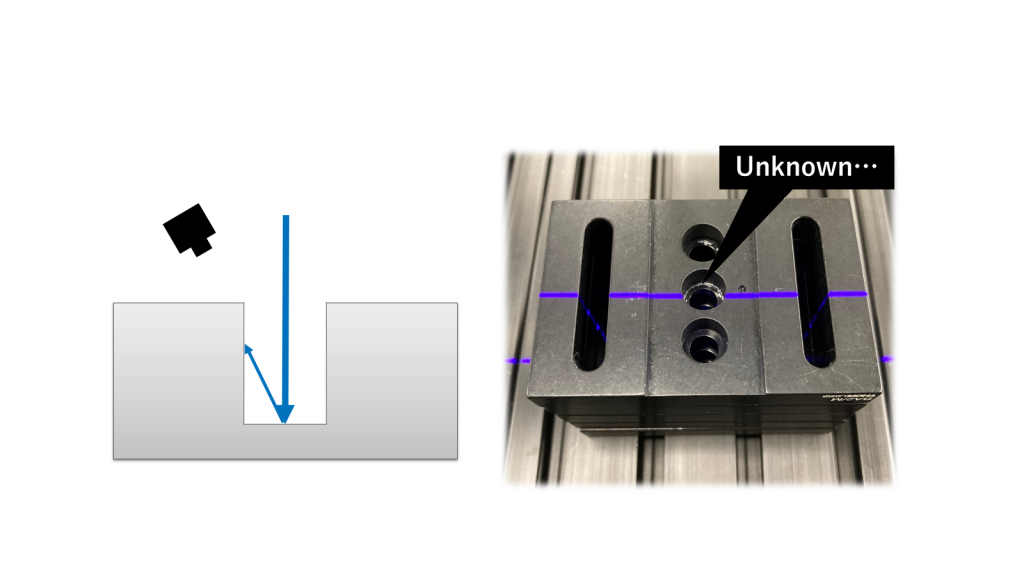

方式によっては死角が出来て見えないところがある・・・三角測量といった斜めから見る方式の場合、凹凸のあるサンプルだと死角ができてしまいます。

▼ 三角測量・・・ラインのレーザーを当てて、斜めから見ることで、凹凸があるとラインの形が変わるのでそのように測る方式になります。斜めから見ているので、穴の中や斜めから見えないところが死角になってしまい、計測できないという弱点があります。

07:44 対策と干渉計

カメラやレーザーの数を増やして色々な角度から見る、反射防止剤を塗る など対策はあります。しかし死角を完全に消すのは不可能ですし、製品に反射防止剤を塗って出荷するということは出来ません。

そんなサンプルに対して強いのが光干渉計による計測になります。

光干渉計は非常にダイナミックレンジが広いので、透明な物でも光沢がある物でも測定が可能です。また、斜めでなく垂直入射で計測する事が可能ですので、上記デメリットを解決できます。

レーザー光切断法を用いた非接触3次元計測 x 自動計算アルゴリズム で、レーザーでの非接触スキャンが難しいとされる 光沢円形筒状・光沢サンプルの測定自動化を可能にしました。

08:39 今後の開発

(今後の開発でセブンシックスが特に重点を置いているのが)、1つはセンサーの最適化、2つ目はデータをどう使うか です。

やはりどんなサンプルでも測れるセンサーいうのは存在しませんので、ある程度はサンプルに対してチューニングしていかないといけない。そこを簡単に、かつ幅広くできるような開発をしていくかが重要です。

もっと大事なのが測定データをどう使うかです。膨大な測定データからOK/NGの判断をするのは難しいです。

それが可能になったら次のフェーズとして、その出荷する製品がどこにあるのか、トレーサビリティやデータの管理のなど、大量に得られるデータをどうやって捌いていくのかが重要です。

最終的には、測定したデータを使って、モノの造りから出荷までどう管理していくのかそこまでアウトプットすることが大事だと思っています。

++++++++++++++++++++

==================

#3次元形状計測

#3Sスキャナー

#表面検査

#レーザー