製造業の競争力強化に欠かせないファイバーレーザー。「CO2レーザーとの違いは?」「導入効果は?」「最適な機種は?」といった疑問をお持ちではないでしょうか。

本記事では、ファイバーレーザーの基本原理から最新の応用技術まで、研究・製造現場での活用に必要な知見を体系的に解説します。特に、波長特性・ビーム品質・パルス制御性など、各用途における要求仕様に対してどのように最適化できるかを、導入事例とともに詳述。さらに、セブンシックス独自開発の超短パルスファイバーレーザー『iQoM』をはじめとした、多様な研究・応用分野に対応する機種選定ガイドも掲載しています。博士号取得エンジニアによる技術サポート体制のもと、課題に即した導入検討を支援いたします。

目次

1. ファイバーレーザーとは?基礎から応用まで完全解説

1-1. レーザーとは何か

レーザー(LASER)は “Light Amplification by Stimulated Emission of Radiation” の略称で、「誘導放出による光の増幅」を意味します。通常の光と異なり、レーザー光は以下の3つの特性により、産業応用において圧倒的な優位性を持ちます。

- 指向性:拡散角0.001度以下の直進性により、数km先でも数cmの精度で照射可能

- 単色性:波長幅0.1nm以下の純粋な光により、材料の吸収特性に最適化可能

- 高輝度:10¹²W/cm²以上のエネルギー密度により、金属の瞬間溶融・蒸発が可能

1-2. ファイバーレーザーの定義と仕組み

ファイバーレーザーは、光ファイバー自体を増幅媒体とする固体レーザーの一種です。従来の気体レーザー(CO2レーザー)や固体レーザー(YAGレーザー)と異なり、レーザー媒質・共振器・導光路のすべてが光ファイバーで構成されているため、「オールファイバー構造」と呼ばれます。

動作原理は、ファイバーコアに添加された希土類イオン(主にイッテルビウム:Yb³⁺、波長1030-1080nm帯)が、半導体レーザー(LD)からの励起光(波長915nmまたは976nm)により励起され、誘導放出によってレーザー発振する仕組みです。

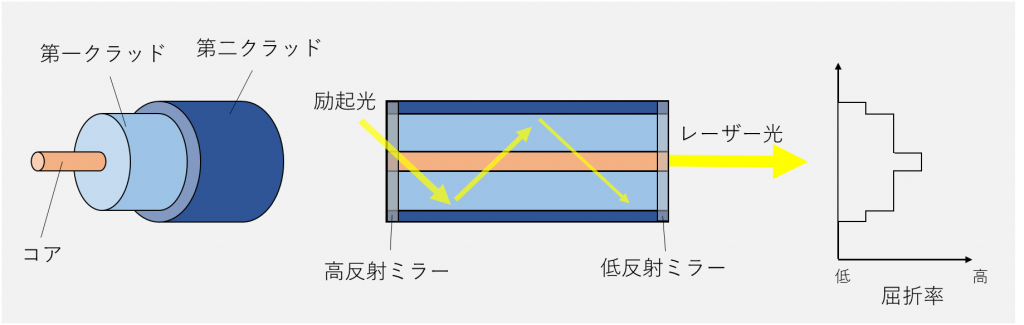

1-3. 増幅用ファイバーの構造(ダブルクラッドファイバー)

ファイバーレーザーの心臓部であるダブルクラッドファイバーは、同心円状の3層構造により高効率・高出力を実現します。この構造は、通信用ファイバーの技術を発展させたもので、日本の光ファイバー技術が世界をリードする分野です。

- コア(直径10-50μm)

Yb³⁺イオンを0.1-1mol%濃度で均一添加。レーザー光が伝搬する領域 - 第1クラッド(直径125-400μm)

励起光を伝搬させ、コアとの相互作用長を最大20m以上確保 - 第2クラッド

低屈折率ポリマーにより、励起光を完全に閉じ込め(開口数NA=0.46)

実用的メリット:この独自構造により、1本のファイバーで数kWの出力を実現。さらに、ファイバーの曲げ半径を10cm程度まで小さくできるため、装置の小型化に大きく貢献。実際の製造現場では、従来のCO2レーザー装置(6m×4m)をファイバーレーザー(2m×1m)に置き換えることで、生産ラインの大幅な省スペース化を実現した事例が多数報告されています。

2. ファイバーレーザーと他レーザーの徹底比較

ファイバーレーザーの優位性を、実際の導入事例とコスト分析を交えて解説します。特に、CO2レーザーからの置き換えを検討されている企業様にとって、以下のデータは重要な投資判断材料となります。

2-1. 性能・コスト比較表

| 比較項目 | ファイバーレーザー | CO2レーザー | YAGレーザー |

| 波長 | 1070nm | 10600nm | 1064nm |

| 金属吸収率(鉄) | 35% | 10% | 30% |

| 金属吸収率(アルミ) | 5% | 1.5% | 4% |

| ビーム品質(M²) | <1.1 | 1.2-2.0 | 20-50 |

| 初期投資(5kW) | 3,000万円 | 2,500万円 | 4,000万円 |

| 年間電気代 | 300万円 | 900万円 | 1,200万円 |

| 年間保守費 | 50万円 | 200万円 | 300万円 |

| 5年間総コスト | 4,750万円 | 8,000万円 | 11,500万円 |

情報源:

波長/吸収率/ビーム品質:

┗ IPG Photonics「Fiber Laser vs CO₂ Laser – Technology Comparison」

https://www.ipgphotonics.com/en/resources/fiber-vs-co2-lasers

┗ Hamamatsu Photonics「Laser Application Handbook」

https://www.hamamatsu.com/jp/en/resources/laser-handbook.html

コスト関連(初期投資・電気代・保守費・5年総コスト):

┗ TRUMPF Japan「レーザー導入にかかるトータルコスト比較(資料)」

https://www.trumpf.com/ja_JP/products/machines-systems/laser-cutting-machines/

┗ 三菱電機「レーザー加工機導入事例と省エネ効果試算資料」

2-2. 材料別加工性能の違い

ファイバーレーザーは波長1.07μmの近赤外光を用いており、これは金属、特にアルミや銅などの高反射材料に対して従来のCO₂レーザー(10.6μm)よりも高い吸収率を示します。吸収率が高いほど、金属表面に照射されたレーザー光が効率的に熱エネルギーに変換され、溶融や蒸発が起きやすくなるため、結果として高速かつ高品質な加工が可能になります。これにより、従来加工が困難だった高反射材料にも対応しやすくなっています。

| 材料 | 厚さ | ファイバーレーザー 切断速度 | CO2レーザー 切断速度 | ⚡ 速度向上率 |

| 軟鋼(SS400) | 12mm | 3.0m/分 | 1.5m/分 | 200% |

| ステンレス(SUS304) | 6mm | 5.0m/分 | 2.0m/分 | 250% |

| アルミニウム(A5052) | 3mm | 15.0m/分 | 加工困難 | ∞ |

| 銅(C1100) | 2mm | 8.0m/分 | 加工不可 | 新規対応 |

| 真鍮 | 3mm | 10.0m/分 | 3.0m/分 | 333% |

3. ファイバーレーザーの構成要素と発振器の仕組み

ファイバーレーザーシステムは、光通信技術をベースに発展した精密な光学システムです。各構成要素の役割と最新技術を理解することで、最適な機種選定が可能になります。

3-1. 基本構成と各部の役割

共振器部(レーザー発振部)

高反射FBG(反射率99.9%)と出力結合FBG(反射率10–50%)で共振器を構成

Ybドープファイバー長15–30 mで最適化(量子効率95%以上)

SRS(誘導ラマン散乱)抑制技術により10 kW以上の高出力化を実現

情報源:

- Optica論文「High-power Yb-doped fiber laser with FBG cavity」opg.optica.org

- ResearchGate「T-DCF amplifier for high peak power applications」researchgate.net

ビームデリバリ部

プロセスファイバー:コア径50–600 μm、長さ最大200 m

QBHコネクタ:現場交換可能、接続損失0.1 dB以下

ビーム品質保持技術により長距離伝送後もM² < 1.5 を維持

情報源:

- ResearchGate「High power T-DCF laser performance and beam quality」researchgate.net

- Thorlabs技術資料「Fiber connectors and beam delivery」thorlabs.com(※QBH仕様参照)

3-2. 高出力化技術:ビームコンバイニング

単一ファイバーレーザーの出力限界(約10kW)を超えるため、複数のレーザーを結合する技術が実用化されています。

4. ファイバーレーザーの種類と最適な選び方

以下、発振方式別の特徴と選定指針をご紹介します。

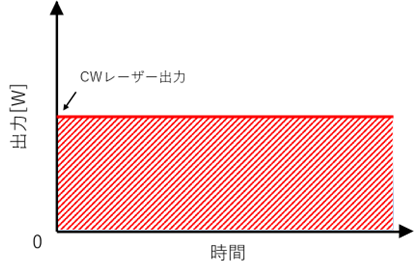

4-1. CW(連続波)ファイバーレーザー

CWファイバーレーザーは一定出力を連続的に照射し、厚板切断や深溶け込み溶接に最適です。最新の技術革新により、単一モジュールで20kW、複合システムで100kW以上の出力が実現可能になりました。

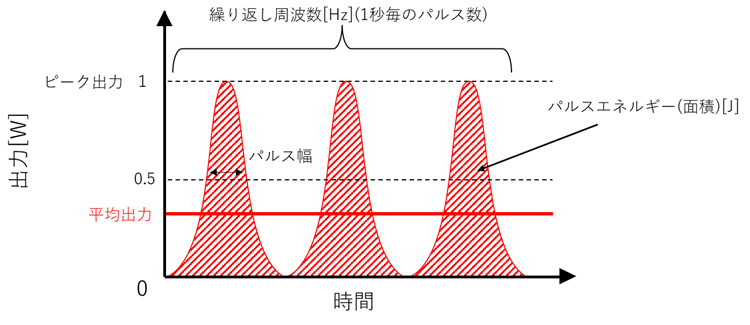

4-2. パルスファイバーレーザー(ナノ秒~マイクロ秒)

パルスレーザーは、高ピークパワー(平均出力の1000-10000倍)により、熱影響を最小化しながら精密加工を実現します。マーキング、微細穴あけ、薄膜除去など、品質要求の高い加工に最適です。

■パルスレーザー選定のポイント

パルス幅:材料の熱拡散時間より短く設定(金属:ナノ秒、樹脂:ピコ秒)

繰り返し周波数:加工速度と品質のバランスで決定(20kHz-1MHz)

ピークパワー:加工閾値の10倍以上を確保

| 用途 | 推奨パルス幅 | 推奨出力 | 加工品質 |

| 金属マーキング | 20-200ns | 20-50W | 深さ精度±5μm |

| 樹脂切断 | 10-50ps | 10-30W | 熱影響層<1μm |

| ガラス加工 | 200fs-10ps | 5-20W | クラックフリー |

4-3. 超短パルスファイバーレーザー(ピコ秒・フェムト秒)

超短パルスレーザーは、パルス幅が材料の熱拡散時間(約1ナノ秒)より短いため、「非熱加工」を実現します。医療機器、半導体、ディスプレイなど、熱ダメージが許されない高付加価値製品の加工に不可欠です。

5. 革新的超短パルスファイバーレーザー『iQoM』の技術優位性

セブンシックスが独自開発した『iQoM』は、超短パルスレーザー市場における3つの根本課題を解決し、産業応用の新たな可能性を開きます。

5-1. 従来技術の課題とiQoMの革新的解決策

| 従来技術の課題 | 具体的な問題 | iQoMの解決策 | ユーザーメリット |

| SESAM劣化 | 年2-3回の交換必要 交換費用200万円/回 | SESAMフリー設計 人工可飽和吸収機構 | メンテナンスフリー 年間600万円のコスト削減 |

| 発振不安定 | 起動成功率60-80% 生産ライン停止リスク | 2波長フィルタ制御 (特許出願中) | 起動成功率100% 生産性30%向上 |

| 高価格 | 導入費1500万円以上 投資対効果 5年以上 | 汎用部品使用 シンプル構成 | 導入費50%削減 投資対効果 2年以内 |

| 大型・複雑 | 設置面積4m² 専門技術者必要 | 完全ファイバー化 200×150×46mm | 既存装置に後付け可能 操作教育不要 |

5-2. iQoMの技術仕様と応用分野

基本仕様

- 中心波長:1040nm / 1064nm(用途別に選択)

- パルス幅:2-15ps(圧縮器使用で<500fs)

- 繰り返し周波数:20MHz±3MHz

- 平均出力:80mW以上(プリアンプで>10W)

- ビーム品質:M²<1.2(ガウシアンビーム)

- 偏光:直線偏光(消光比>20dB)

主要応用分野と導入効果

- 医療機器製造:ステント切断の品質向上(バリゼロ化)、歩留まり95%達成

- 半導体製造:ダイシング速度3倍、チッピング率1%以下

- ディスプレイ製造:ガラス内部マーキング、クラック発生率0.1%以下

- 研究開発:多光子顕微鏡、テラヘルツ分光の光源として採用拡大

大学・研究機関との共同開発により実証された技術を、産業応用に最適化。博士号取得エンジニアが、お客様の用途に最適なカスタマイズをご提案します。

6. ファイバーレーザーの主要用途と導入成功事例

6-1. 金属加工分野(切断・溶接・穴あけ)

ファイバーレーザーは金属加工の生産性と品質を劇的に向上させ、製造業のDXを推進する基幹技術となっています。特に、従来加工が困難だった高反射材料や複合材料の加工において、圧倒的な優位性を発揮します。

6-2. マーキング・微細加工分野

トレーサビリティ要求の高まりとともに、レーザーマーキングの需要が急拡大。ファイバーレーザーは、高速・高品質・メンテナンスフリーの特性により、生産ラインの要となっています。

| 🏢 業界 | 用途 | 要求仕様 | ファイバーレーザーの効果 |

| 医療機器 | UDIマーキング | 0.1mm文字、腐食耐性 | FDA規格適合、読取率100% |

| 電子部品 | 2次元コード | 5×5mm、高速処理 | 0.1秒/個、誤読率0.001%以下 |

| 自動車 | VINナンバー | 深彫り0.3mm以上 | 30秒/台、10年保証 |

| 工具 | ロゴ・型番 | 硬度HRC60以上対応 | 超硬工具にも鮮明刻印 |

6-3. 新産業分野での応用拡大

EV・電池産業

- 電極箔切断:バリフリー加工により短絡リスクを排除

- タブ溶接:銅-アルミ異材溶接を高品質で実現

- 電池缶封止:気密性を保証する高速シーム溶接

半導体・エレクトロニクス

- パッケージング:0.1mm以下の微細ビア加工

- ウェハダイシング:ブレードダイシング比3倍高速

- FPD製造:ガラス基板の高速スクライビング

航空宇宙・エネルギー

- CFRP加工:熱影響なしの精密切断

- タービンブレード:冷却穴の高速・高精度加工

- 太陽電池:スクライビングによる高効率化

7. ファイバーレーザー導入ガイド:失敗しない選定方法

7-1. 導入前チェックリスト

ファイバーレーザー導入を成功させるため、以下の項目を事前に確認することが重要です。

| 確認項目 | 詳細 | 判断基準 |

| 加工材料 | 材質、厚さ、表面状態 | 反射率、熱伝導率から最適波長を選定 |

| 生産量 | 月間生産数、稼働時間 | 必要出力とランニングコストを算出 |

| 品質要求 | 寸法精度、表面粗さ、熱影響 | CW/パルスの選択、ビーム品質を決定 |

| 設置環境 | スペース、電源、空調 | 空冷/水冷、単相/三相を選択 |

| 予算 | 初期投資、ランニングコスト | TCO(総所有コスト)で比較検討 |

| 将来計画 | 生産拡大、新材料対応 | 拡張性、アップグレード可否を確認 |

7-2. メーカー選定のポイント

1️⃣ 技術サポート体制

- ✅ 国内サポート拠点の有無

- ✅ 技術者の専門性(博士号取得者など)

- ✅ 24時間対応、リモートサポートの可否

2️⃣ 実績と信頼性

- ✅ 同業他社での導入実績

- ✅ ISO認証、品質保証体制

- ✅ アフターサービスの評価

3️⃣ トータルソリューション提供力

- ✅ 周辺機器、消耗品の供給体制

- ✅ カスタマイズ対応力

- ✅ トレーニングプログラムの充実度

【今すぐ行動】無料相談・資料請求のご案内

- ✓ 詳細仕様書

- ✓ 導入事例集

- ✓ ROI計算ツール

- ✓ 1ヶ月無料貸出

- ✓ サンプル加工対応

- ✓ 技術サポート付き

技術相談会

- 無料技術相談(オンライン対応可):最適機種の選定サポート

- 無料サンプル加工:実際の材料での加工テスト

- ROI分析レポート:投資回収シミュレーション作成

- 技術セミナー招待:最新技術動向と活用事例を解説

お問い合わせ方法:

メール:info@sevensix.co.jp

電話:03-6721-1077(平日9:00-18:00)

Web:お問い合わせフォームから24時間受付

セブンシックス株式会社は、光学・レーザー技術のリーディングカンパニーとして、

お客様の製造革新を全力でサポートいたします。

商社機能とメーカー機能を併せ持つ当社だからこそ提供できる、

最適なソリューションをぜひご体験ください。